Гидродинамические муфты: полное руководство по правильному использованию и применению в промышленности

2025-06-04 09:20Гидродинамические муфты: полное руководство по правильному использованию и применению в промышленности

Поскольку промышленное оборудование продолжает развиваться, гидродинамические муфты остаются краеугольным камнем эффективных систем передачи энергии. Эти устройства, также известные как гидродинамические муфты, заполняют пробел между первичными двигателями и приводимым оборудованием, предлагая непревзойденные преимущества в управлении нагрузкой, гашении вибрации и защите системы. В этой статье рассматриваются критические методологии эксплуатации гидродинамических муфт в различных секторах, подкрепленные техническими идеями ведущих производителей и экспертов по техническому обслуживанию.

I. Основы гидродинамических муфт

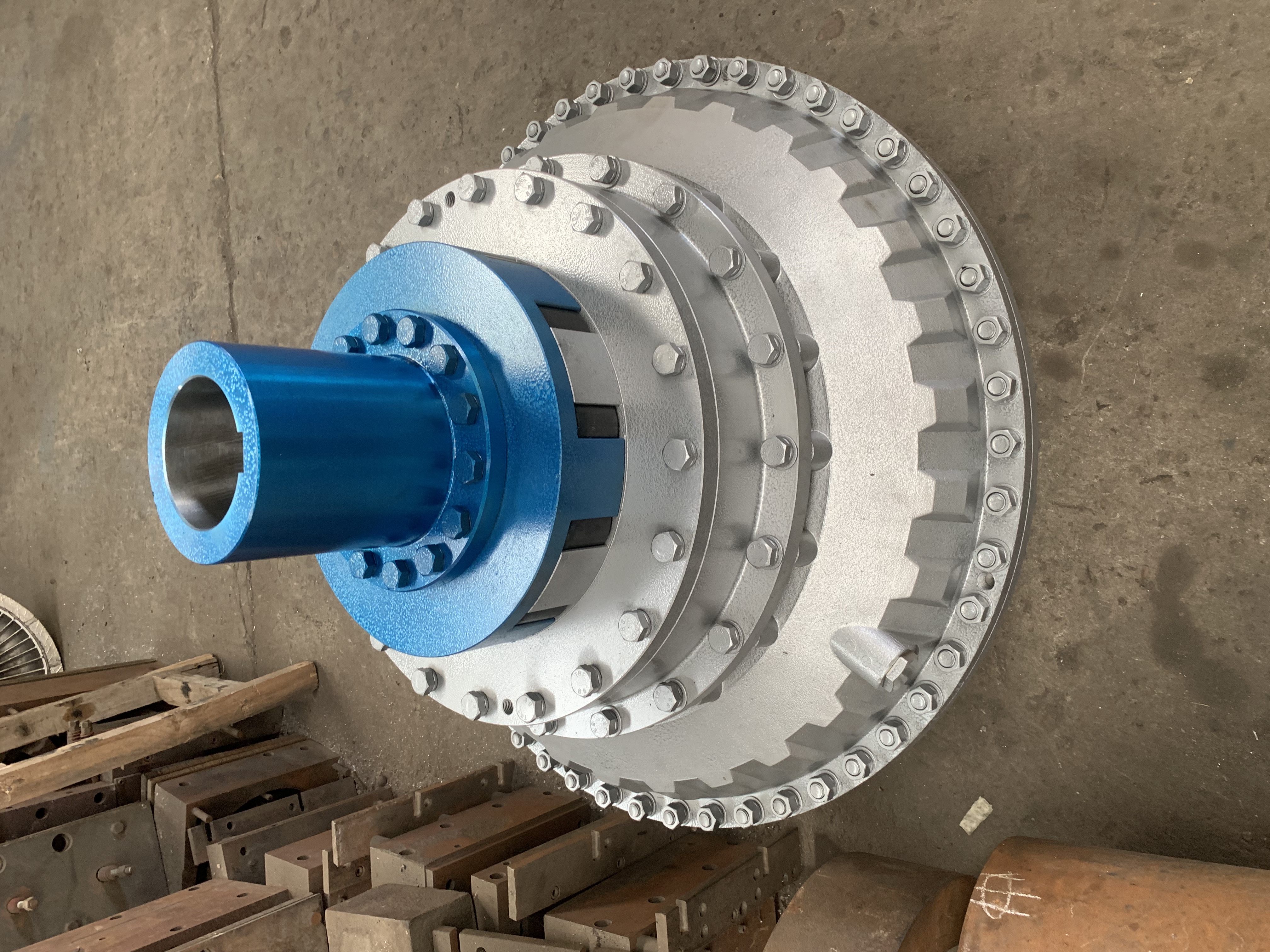

Гидродинамические муфты работают по принципу гидродинамики, передавая крутящий момент посредством кинетической энергии рабочей жидкости — обычно масляных или водных растворов. Основные компоненты включают:

Насосное колесо: соединено с входным валом и ускоряет жидкость.

Турбинное колесо: получает энергию от жидкости, приводя в движение выходной вал.

Корпус: герметизирует узел, обеспечивая контролируемый отвод тепла.

В отличие от жестких муфт, гидродинамические муфты исключают прямой контакт металла с металлом, что делает их идеальными для применений, требующих плавного пуска и защиты от перегрузки. Недавние инновации, такие как инструменты неразрушающей разборки, разработанные для горнодобывающего оборудования (по сообщениям лидеров отрасли в 2025 году), сократили время простоя при техническом обслуживании на 600%, что подчеркивает их растущую важность в тяжелой промышленности.

II. Лучшие операционные практики

1. Выбор жидкости и процедуры заправки

Эффективность гидродинамических муфт зависит от правильного управления жидкостью:

Типы жидкостей:

Масла на минеральной основе (например, ИСО ВГ 32) для общепромышленного применения.

Синтетические жидкости для высокотемпературных сред (например, литейных цехов).

Смеси воды и гликоля во взрывоопасных зонах, например, в угольных шахтах.

Протокол зарядки:

Тщательно очистите масляный резервуар, чтобы предотвратить загрязнение.

Заполните 40–80% емкости муфты в зависимости от требований к крутящему моменту. Переполнение увеличивает крутящий момент при запуске, но может привести к перегреву.

Для многомоторных систем (например, конвейерных лент) обеспечьте одинаковый объем жидкости во всех соединениях, чтобы сбалансировать распределение нагрузки.

2. Выравнивание и установка

Точность выравнивания не подлежит обсуждению:

Поддерживайте несоосность валов менее 0,3 мм для систем с эластомерными муфтами.

Используйте лазерные инструменты для выравнивания, чтобы добиться точности ≤0,1 мм в таких критически важных областях применения, как турбогенераторы.

Избегайте ударов молотком во время установки; специальные болты для извлечения сохраняют целостность уплотнения.

3. Запуск и управление нагрузкой

Постепенно увеличивайте скорость, чтобы обеспечить циркуляцию жидкости.

Контролируйте потребление тока во время запуска двигателя; отклонения ссшшш5% между параллельными приводами указывают на неравномерную зарядку жидкости.

Ограничение количества последовательных перезапусков: ≤5 попыток без нагрузки, ≤3 под нагрузкой, с 2-минутными интервалами охлаждения.

III. Стратегии обслуживания для достижения максимальной производительности

1. Плановые проверки

Ежедневно:

Проверьте наличие утечек масла через уплотнения и прокладки.

Очистите внешние поверхности, чтобы предотвратить накопление тепла.

Ежемесячно:

Проверьте уровень жидкости, используя отмеченные контрольные отверстия.

Проверьте вязкость жидкости и загрязнение с помощью портативных анализаторов.

2. Циклы капитального ремонта

Заменяйте уплотнения каждые 3000 часов работы или когда утечка превышает 5 мл/день.

Ежегодно проводите полную замену жидкости, уделяя особое внимание системам, работающим в запыленной среде.

Для горнодобывающего оборудования используйте профилактическое обслуживание с использованием датчиков вибрации для раннего обнаружения дисбаланса рабочего колеса.

3. Контроль температуры

Рабочий диапазон: от -20°C до +90°C. Установите вспомогательные охладители, если температура окружающей среды превышает 35°C.

Никогда не эксплуатируйте муфты при температуре жидкости выше 110°C — это ухудшает качество уплотнений и снижает диэлектрическую прочность.

IV. Приложения, специфичные для конкретных отраслей

1. Горное дело и обработка материалов

Гидродинамические муфты доминируют в приводах конвейеров и дробилок благодаря своей способности:

Поглощают ударные нагрузки от неравномерной подачи материала.

Предотвращает перегорание двигателя в условиях заклинивания из-за проскальзывания жидкости.

Пример из практики: Западно-австралийский железорудный рудник сократил количество отказов ременного привода на 42% после стандартизации гидродинамических муфт с автоматическим контролем жидкости.

2. Автомобили и транспорт

Хотя в современных транспортных средствах гидродинамические муфты в значительной степени заменены электронными сцеплениями, они по-прежнему превосходны в следующих областях:

Тяжелые трансмиссии для карьерных самосвалов.

Судовые двигательные установки, где они гасят крутильные колебания двигателя.

3. Системы отопления, вентиляции и кондиционирования воздуха и насосные системы

Чиллеры с водяным охлаждением: муфты изолируют вибрации компрессора, снижая уровень шума до <65 дБ(А).

Пожарные насосы: обеспечивают плавное включение при аварийных запусках.

V. Новые тенденции и инновации

На рынке гидродинамических муфт наблюдаются революционные достижения:

Интеллектуальные муфты: устройства с поддержкой Интернета вещей, передающие данные в режиме реального времени о состоянии жидкости и эффективности крутящего момента.

Экологичные жидкости: биоразлагаемые масла, соответствующие стандартам ИСО 15380, сокращающие количество опасных отходов на 70%.

Аддитивное производство: титановые крыльчатки, изготовленные с помощью 3D-печати, снижают вес на 40% при сохранении прочности.

Заключение

Освоение гидродинамических муфт требует сочетания механических знаний и дисциплинированного обслуживания. Придерживаясь стандартизированных протоколов зарядки, внедряя предиктивное обслуживание и используя новые технологии, отрасли могут разблокировать десятилетия надежной службы этих универсальных устройств передачи энергии. По мере развития сектора непрерывное обучение по усовершенствованиям гидродинамических муфт остается ключом к эксплуатационному совершенству.